Relés de seguridad

Toda máquina o línea de producción necesita sistemas de seguridad.

En esta página veremos los relés de seguridad, dispositivos encargados de generar una parada segura sin depender del software del PLC.

¿Qué es la seguridad en una máquina?

La función de la seguridad en una instalación es detener la máquina mediante el corte directo o indirecto de la energía de los actuadores:

- Corte de potencia en contactores (motores, cintas, etc.)

- Desactivación de válvulas neumáticas

Lo primero que aprendemos sobre seguridad en automatización o programación PLC es el uso de una seta de emergencia.

Es el dispositivo más habitual y el que todos identificamos rápidamente como seguridad.

Aunque una instalación puede tener una o muchas setas, empezamos siempre por el caso más sencillo.

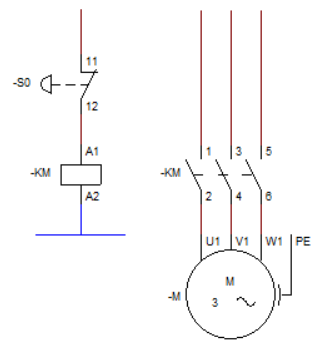

A nivel eléctrico, esto es una categoría 0:

Corte inmediato de energía a los actuadores

Sin depender de software

En este ejemplo, la seta de emergencia se coloca antes del contactor KM para evitar su activación cuando se pulsa.

Aunque este método funciona, no es suficiente para garantizar una instalación segura.

Requisitos básicos de seguridad

Lo primero que aprendemos sobre seguridad son los contactos NC (normalmente cerrados), ya que ofrecen ventajas claras frente a los contactos NA.

- NC = si se corta el cable → paro

- NA = si se corta el cable → no nos enteramos

- Es más rápido abrir un contacto NC que cerrar un contacto NA.

Además, existen otras recomendaciones para aumentar la seguridad de una instalación:

- Utilizar doble canal para cada dispositivo.

- Utilizar doble relé o contactor para la potencia.

- Detección de contactos soldados.

- Detección de puentes.

- Pulsador de rearme.

- Contactos de realimentación.

Estos conceptos se explican con más detalle en la sección específica de seguridad.

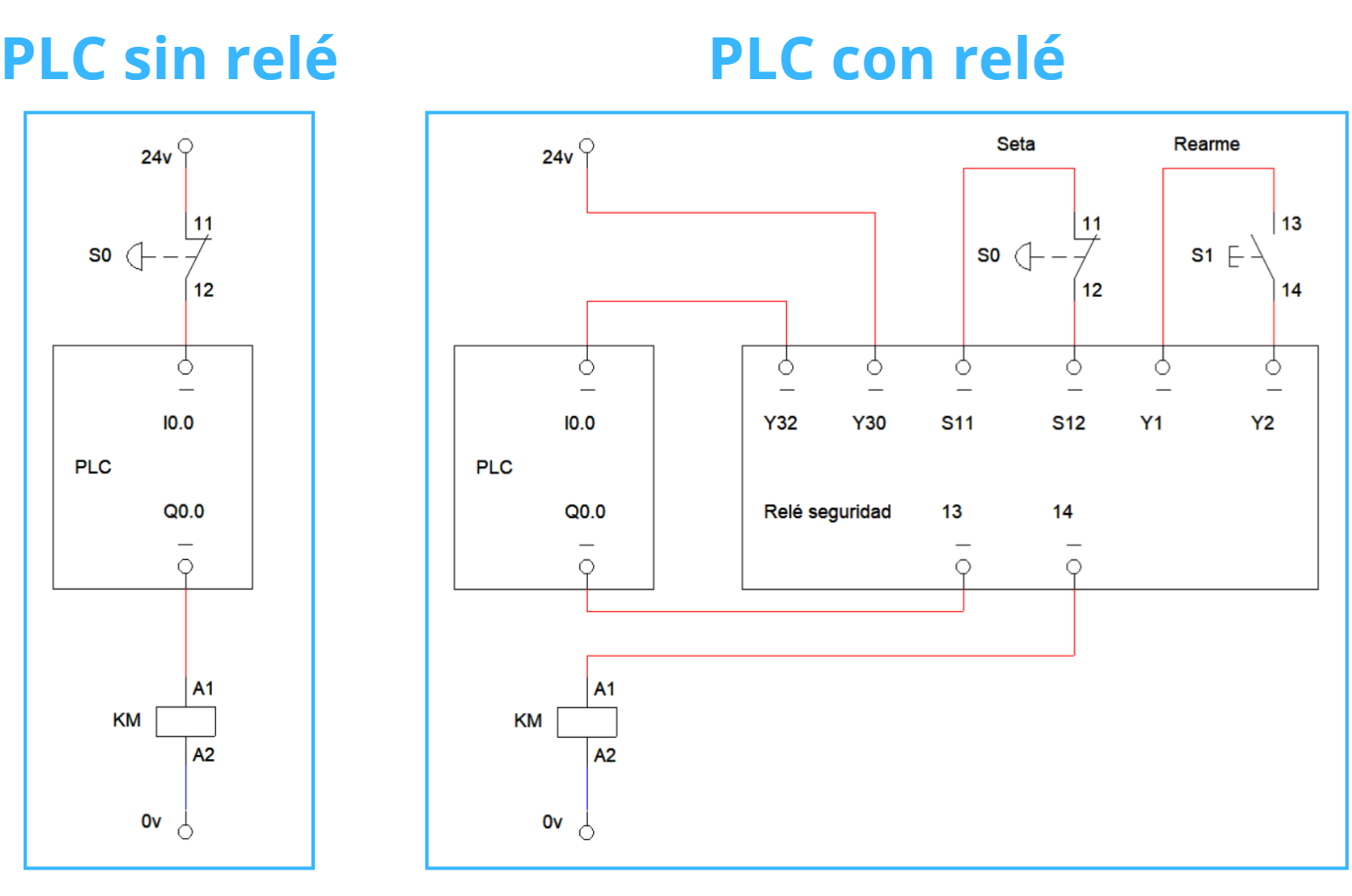

Parada de emergencia mediante PLC estándar

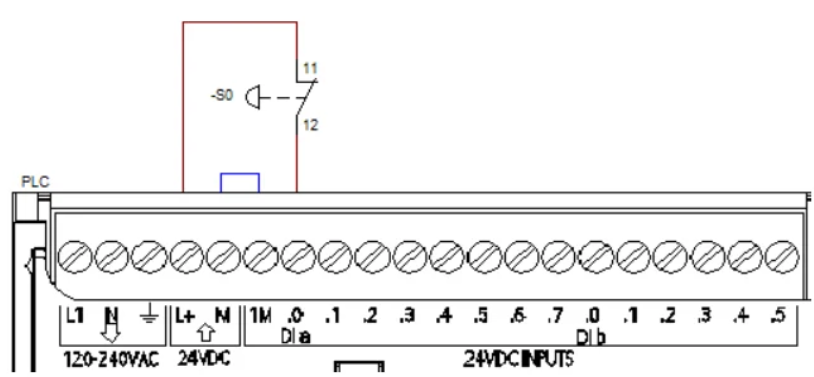

Cuando trabajamos con un PLC, lo primero que solemos aprender es a conectar la seta de emergencia a una entrada y el contactor a una salida.

Mediante programación, hacemos que al perder la señal de la seta (contacto NC) se corte la salida.

El siguiente esquema muestra una parada de emergencia que depende del PLC y de su programa:

Este método no cumple los requisitos de seguridad. La seta entra al PLC, que necesita ejecutar su programa para cortar la salida.

Este tiempo depende del tamaño del programa y de la configuración interna, añadiendo un retardo innecesario ante una emergencia.

Por lo tanto, al trabajar con un PLC estándar (no seguro), es necesario utilizar uno o varios relés de seguridad.

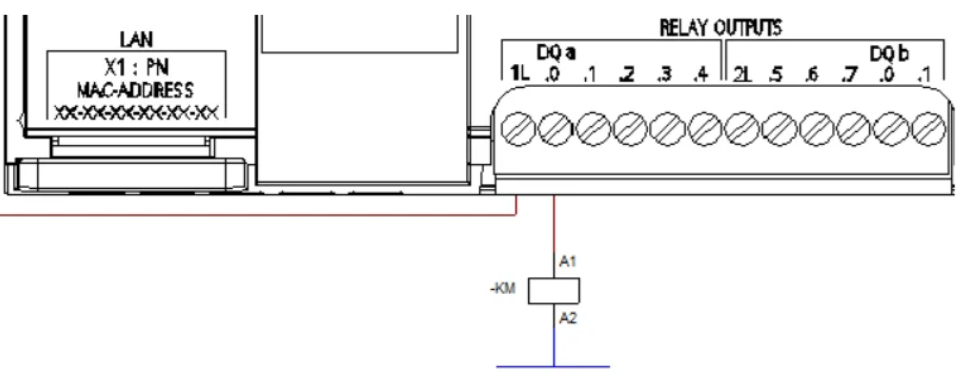

Relés de seguridad

Los relés de seguridad se utilizan cuando no disponemos de un PLC Safety, ya sea porque la instalación funciona con un PLC estándar o porque es necesario ajustar el presupuesto del proyecto.

En la mayoría de estos relés podemos dividir sus contactos o pines en estas categorías:

Alimentación: normalmente a 24 V (algunos modelos a 230 V).

Entradas seguras: conexión de setas, barreras y demás dispositivos de seguridad.

Rearme: permite rearmar el relé cuando las entradas seguras están activas.

Contactos conmutados: se cierran cuando el relé está correctamente rearmado.

Salidas de estado: se cablean al PLC para indicar estado OK o fallo.

Este esquema resume el funcionamiento general de un relé de seguridad.

Existen muchos modelos, con distinto número de entradas, salidas y nomenclaturas según el fabricante.

Algunos ejemplos de relés de seguridad que se utilizan habitualmente en industria son:

- Relé PILZ P2HZ X1

- Relé PILZ PNOZ X3

- Relé OMRON G9SE-201

Menú

CONCEPTOS BÁSICOS

ESQUEMAS

RELÉS DE SEGURIDAD

- Relé PILZ P2HZ X1

- Relé PILZ PNOZ X3

- Relé OMRON G9SE-201